Løftesystem for prefabrikerte betong

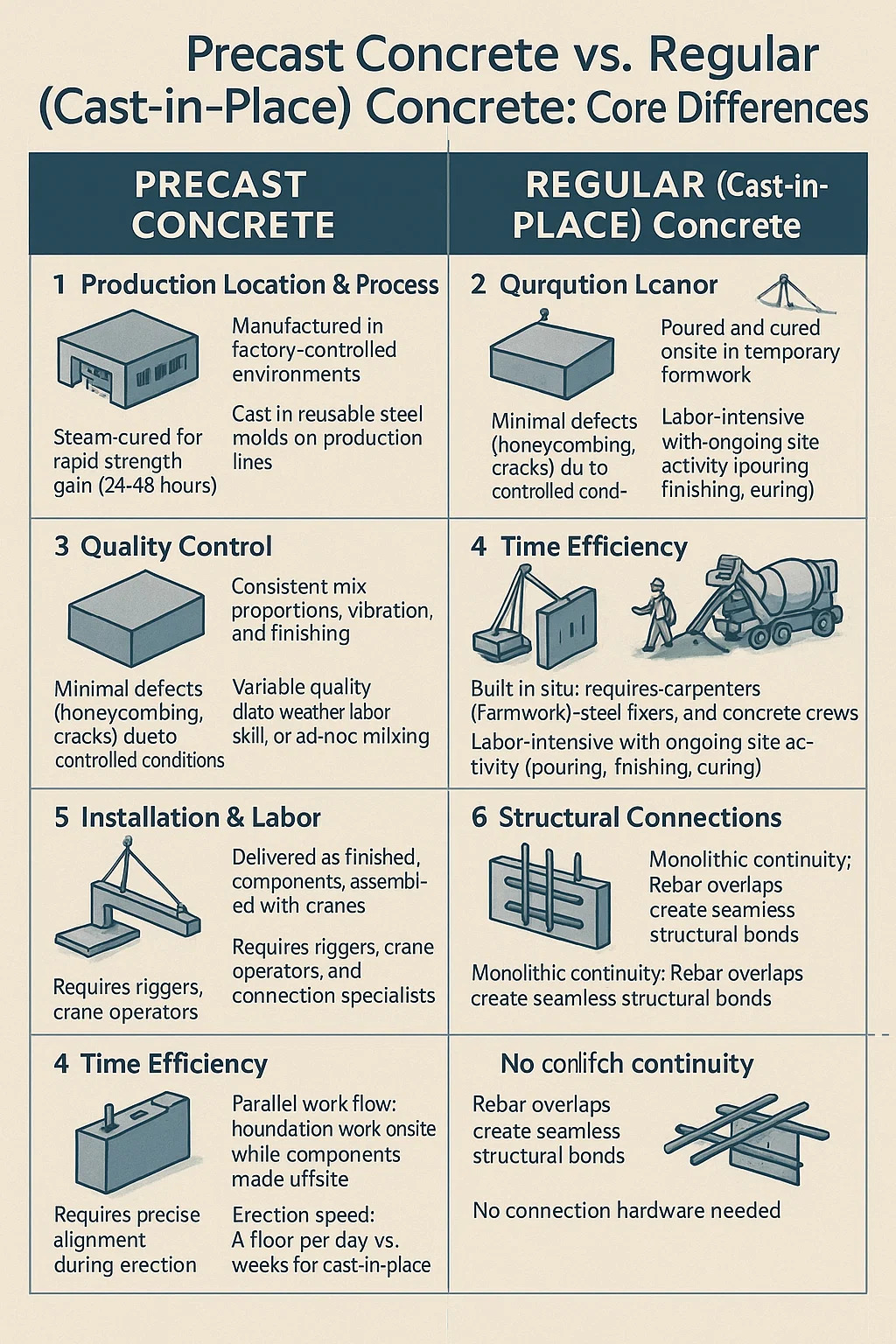

Prefabrikerte betong vs. vanlig (støpt på stedet) betong: kjerneforskjeller

1. Produksjonssted og prosess

Precast:

Produsert i fabrikkstyrte miljøer.

Støpt i gjenbrukbare stålformer på produksjonslinjer.

Damphoppet for rask styrkeforsterkning (24-48 timer).

Regelmessig:

Hellet og herdet på stedet i midlertidig forskaling (tre/stål).

Kurerer naturlig over dager/uker, utsatt for vær.

2. Kvalitetskontroll

Precast:

Konsekvente blandingsforhold, vibrasjoner og etterbehandling.

Minimale defekter (honningkamering, sprekker) på grunn av kontrollerte forhold.

Regelmessig:

Variabel kvalitet på grunn av vær, arbeidsferdighet eller ad-hoc-blanding.

Risiko for kalde ledd, dårlig konsolidering eller herdingsproblemer.

3. Installasjon og arbeidskraft

Precast:

Levert som ferdige komponenter; samlet med kraner.

Krever riggere, kranoperatører og tilkoblingsspesialister.

Regelmessig:

Bygget In-Situ: Krever snekkere (formarbeid), stålfiksere og konkrete mannskaper.

Arbeidskrevende med pågående aktivitetsaktivitet (helling, etterbehandling, herding).

4. Tidseffektivitet

Precast:

Parallell arbeidsflyt: Foundation Work på stedet mens komponenter gjorde offsite.

Ereksjonshastighet: et gulv per dag mot uker for cast-in-place.

Regelmessig:

Lineær arbeidsflyt: Formarbeid → Armeringsjern → Hell → Kur → Stripformer.

Forsinkelser i været utvider tidslinjene betydelig.

5. Strukturelle forbindelser

Precast:

Er avhengig av mekaniske skjøter (bolter, sveisede plater, fugemasse ermer).

Krever presis innretting under ereksjonen.

Regelmessig:

Monolitisk kontinuitet: Risbering Overlapp skaper sømløse strukturelle bindinger.

Ingen tilkoblingsmaskinvare nødvendig.

6. Design fleksibilitet

Precast:

Begrenset til standardiserte former (kostbare tilpassede former).

Vanskelig å endre etter produksjonen.

Regelmessig:

Ubegrensede former/størrelser (formarbeid bygget på stedet).

Justerbar under konstruksjonen.

7. Stedspåvirkning

Precast:

Rene, stille nettsteder; minimalt avfall/omarbeiding.

Tung transporttilgang og kranputeplass kreves.

Regelmessig:

Støyende, rotete nettsteder (formarbeid, blanding, pumping).

Fleksibel for innesperrede eller avsidesliggende steder.

8. Kostnadsdrivere

Precast:

Høye fabrikk/muggkostnader; Økonomisk for repeterende prosjekter.

Besparelser fra redusert arbeidskraft/tid på stedet.

Regelmessig:

Lavere forhåndskostnader; Dyrt for komplekse/langvarige jobber.

Arbeid, formarbeid og forsinkelsesrisiko øker utgiftene.

9. Holdbarhet og finish

Precast:

Overlegen overflatebehandling (arkitektoniske teksturer, utsatte aggregater).

Optimalisert herding → tettere, mer holdbar betong.

Regelmessig:

Fullfør kvaliteten avhenger av snekker/formarbeid.

Variabel herding kan redusere langvarig holdbarhet.

10. Risikostyring

Precast:

Fabrikksikkerhet: Redusert fall/elektrisk risiko.

Nettstedsrisiko: Kranoperasjoner, løfte feil.

Regelmessig:

Farer på stedet: Formarbeid kollapser, våt betonghåndtering, armeringsinnvekst.

Når skal du velge hvilken

| Scenario | Foretrukket metode | Hvorfor |

|---|---|---|

| Stram urban side | Precast | Mindre aktivitet på stedet; raskere montering |

| Tilpasset organisk arkitektur | Vanlig betong | Fleksibelt formarbeid for kurver/unike former |

| Høyhus | Hybrid (prefast cast-in-place) | Forhåndsstøpte vegger som er støpt på stedet for seismisk spenst |

| Ekstern plassering | Vanlig betong | Unngå transport/logistikkkostnader |

| Repeterende strukturer (parkering, skoler) | Precast | Masseproduksjon kutter kostnader/tid |